25/09/2025

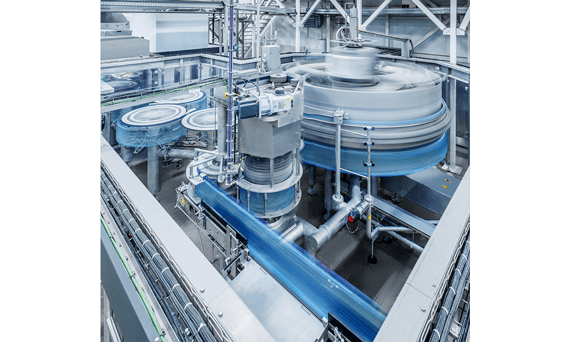

L’empresa KHS ha desenvolupat un sistema innovador per millorar l’envasatge de begudes. El projecte, liderat per l’enginyer de desenvolupament Dominik Weirich, es va iniciar el 2013 i respon a un repte clar: reduir les pèrdues de producte durant el procés d’ompliment a alta velocitat. L’objectiu és aconseguir mínima pèrdua, més eficiència i una major seguretat higiènica en línies de fins a 90.000 ampolles per hora. Aquesta recerca, basada en simulacions CFD, s’adreça a productors de begudes que busquen competitivitat en un mercat exigent.

Forces centrífugues i risc de contaminació

Quan les ampolles passen de l’omplidora a l’estrella de transferència i al taponador, apareixen fortes forces centrífugues que desplacen el líquid. Aquestes condicions poden provocar petits vessaments, que al llarg de milers de cicles acumulen grans quantitats de producte desaprofitat. Al mateix temps, els envasos poden quedar contaminats al coll i al tancament, especialment en begudes ensucrades, i això incrementa el risc de floridura i obliga a neteges freqüents de la maquinària.

Per evitar aquest problema, KHS analitza de manera precisa cada paràmetre mitjançant càlculs físics. Això permet anticipar comportaments i dissenyar màquines capaces de minimitzar les pèrdues, millorant alhora la higiene del procés.

Dos grups de paràmetres clau

Des del 2013, Weirich ha dut a terme més de 850 simulacions numèriques de fluxos (Computational Fluid Dynamics o CFD) per perfeccionar el procés. L’estudi es divideix en dos grans blocs.

- D’una banda, els paràmetres geomètrics de l’envàs: forma de l’ampolla, nivell d’ompliment i diàmetre de la boca. Aquests aspectes es revisen sovint en nous projectes de línia i impliquen col·laboració amb experts en disseny d’ampolles.

- D’altra banda, es consideren els paràmetres físics de les màquines, com la divisió o el diàmetre de les estrelles de transferència. Aquí les adaptacions són més senzilles, però igualment decisives.

Cap a un envasatge més eficient

Els resultats mostren que, com més alt és el nivell del líquid i més proper a la boca de l’ampolla, més gran és el risc de vessament. L’aplicació de simulacions CFD, tant en la fase de disseny com en la d’ofertes, permet identificar patrons i optimitzar solucions. La tendència indica que el nombre de simulacions seguirà creixent, consolidant l’envasat amb mínima pèrdua com un estàndard d’eficiència i sostenibilitat dins del sector de les begudes.

Font: Text adaptat de Revista Plásticos Modernos (2025)